Publicamos hoje no nosso blogue breves considerações acerca do ensaio de rebentamento (Burst test) no cartão. Vamos rever a teoria e a história deste importante ensaio para o controlo de qualidade na produção de cartão.

A resistência ao rebentamento, também conhecido como Mullen Value, tem sido o critério dominante na análise da resistência no cartão canelado. Vários regulamentos de classificação de transporte exigem que a resistência ao rebentamento seja medida e relatada em conformidade com o Princípio Mulen Jumbo. O teste de resistência ao rebentamento estabelecido por Mullen foi, consequentemente, padronizado pela maioria das instituições que regem a qualidade internacional.

Corria o ano de 1887 quando J. W. Mullen desenvolveu o primeiro aparelho para ensaio com recurso a um sistema hidráulico. Atualmente, os equipamentos para a determinação da resistência ao rebentamento funcionam basicamente da mesma maneira. Não obstante, é claro que novos materiais, eletrónica moderna e tecnologia levaram a melhorias consideráveis na precisão do ensaio, reprodutibilidade e facilidade de uso.

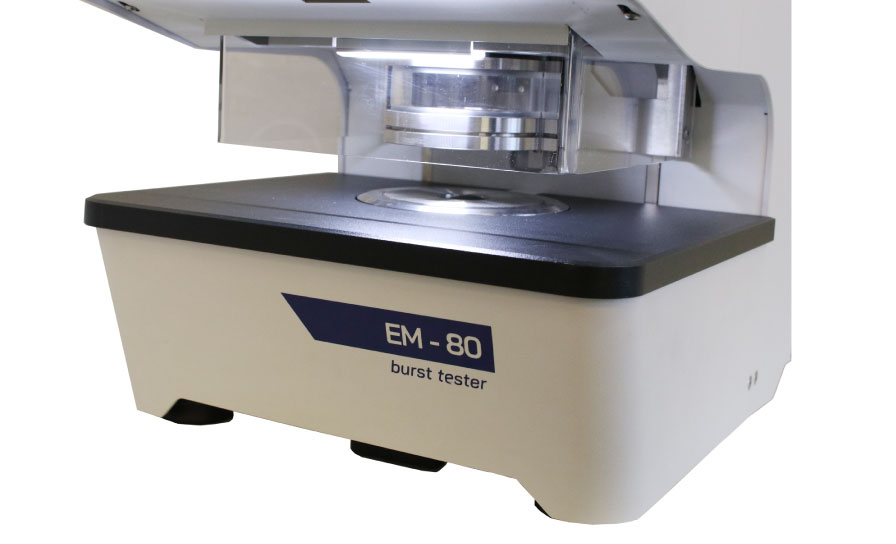

Nesse sentido, a IDM-Test, não querendo ficar para trás em relação aos seus concorrentes diretos, acaba de lançar o seu novo equipamento melhorado e design mais apelativo.

Ao testarmos cartão, devemo-nos lembrar que a contribuição do ondulado para a resistência ao rebentamento é pequena, uma vez que o canelado, devido à sua forma, é flexível e, portanto, oferece uma resistência moderada. Uma regra prática é que a soma das resistências ao rebentamento das camadas de revestimento (liner) e 10% da resistência ao rebentamento do ondulado é, geralmente, uma boa estimativa da resistência ao rebentamento do cartão canelado.

Considerações sobre o ensaio

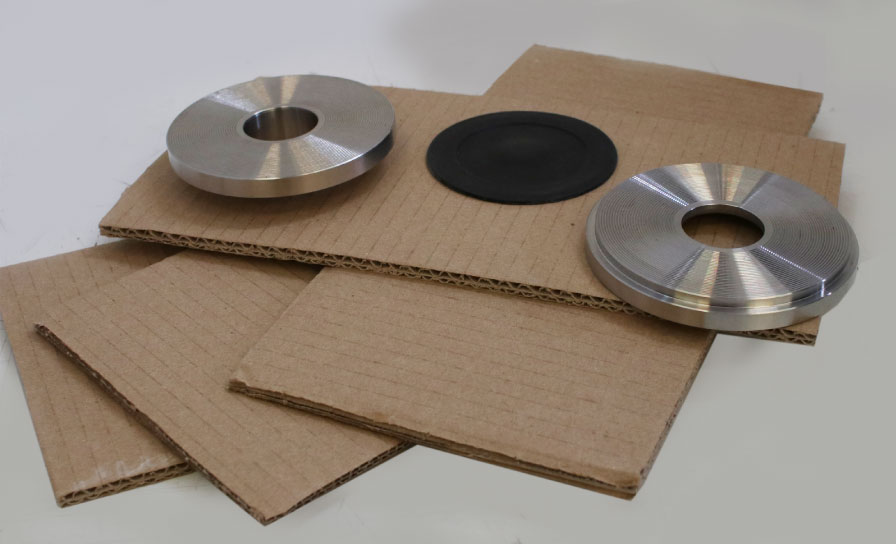

Ao testar a pressão de rebentamento, uma região em formato circular da prancha de cartão canelado é esticada por uma membrana de borracha até formar uma bolha que vai, finalmente, rebentar a prancha. Durante este processo de ensaio, a amostra de cartão é afetada por forças de tração, cisalhamento e flexão. Com certas suposições simplificadas, equações podem ser derivadas mediante o relacionamento de diferentes propriedades físicas do revestimento (liner).

Com determinadas suposições simplificadas, as equações podem ser deduzidas se relacionarmos diferentes propriedades físicas do liner. A resistência ao rebentamento deve, no entanto, ser encarada como um parâmetro de resistência empírica afetado por muitos fatores independentes que muitas vezes atuam em direções diferentes e, portanto, fornecem apenas poucas informações sobre as propriedades básicas do material.

A resistência ao rebentamento, conforme estabelecido por Mullen, é uma propriedade sensível que exige muito do equipamento de ensaio para obter um resultado satisfatório. Não obstante, o método de ensaio é expedito e não requer corte amostras. Outra vantagem a destacar aqui é que a resistência ao rebentamento é relativamente insensível a variações no teor de humidade da prancha de cartão a ser testado e, normalmente, não se deteriora quando a placa é usada.

A resistência Mullen é geralmente considerada uma boa medida geral de resistência do desempenho e da capacidade de uma caixa em manter-se intacta durante o transporte, conforme indicado por exemplo, em drop tests.

Resistência ao rebentamento como método de controlo de qualidade na produção de cartão

Desde que certas limitações sejam tidas em consideração, a resistência ao rebentamento fornece uma boa medida da resistência do revestimento (liner) e do próprio cartão canelado. A resistência ao rebentamento do cartão canelado é igual à soma das resistências ao rebentamento dos revestimentos e 10% da resistência ao rebentamento do ondulado.

Uma vantagem de usar a resistência ao rebentamento no Quality Control do cartão canelado é que os defeitos causados por forças de compressão muito altas no processo de colagem no único facetador ficam expostos. Se a resistência ao rebentamento do cartão ondulado acabado cair abaixo da soma das resistências ao rebentamento dos liners, o liner foi danificado durante o processo de produção em resultado de uma força muito grande no liner no facetador único. Tais forças não apenas reduzem a resistência ao rebentamento, mas provavelmente dão origem a outros problemas nas operações de entalhe e dobra bem como também aumentam a absorção de água da superfície.

No entanto, é importante lembrar que a força de rebentamento não tem correlação direta com a força de compressão da caixa, o tão famoso BCT. A resistência ao rebentamento aumenta, é claro, se aumentarmos a gramagem e, portanto, foi assumido incorretamente que existe uma relação direta.

Tal relacionamento não existe. Um bom exemplo, como prova disso, é que um tecido têxtil pode ter uma resistência ao rebentamento muito alta, embora ainda não suporte nenhuma carga de compressão. Uma caixa fabricada com um material de baixa rigidez dificilmente poderia ficar em pé sozinha.

Normativas internacionais que regem o Ensaio de Rebentamento

O procedimento de ensaio de resistência ao rebentamento é bem descrito pela maioria das organizações que regem os padrões de qualidade internacionais. As diferentes normas nacionais e internacionais correspondem muito bem, com algumas poucas exceções.

A maioria dos padrões exige que o mesmo tipo de equipamento para determinar a resistência ao rebentamento, o Modelo C (cartão), seja usado para testar o forro (liner) e a prancha de cartão canelado. Alguns fabricantes de liner preferem usar o Modelo P (destinado a papel). No entanto, isso é, na nossa visão, inadequado por dois motivos:

- O uso de diferentes modelos dificulta a comparação das resistências ao rebentamento do liner e do cartão canelado (produto acabado).

- Existe o risco de que a medição feita no modelo P seja excedida se a gramagem do kraftliner for superior a 400g/m2.

Também é importante lembrar que o teste de resistência ao rebentamento de cartão canelado de acordo com o princípio de Mullen não pode ser usado para a maioria dos cartões dos cartões triplos, e isso é de precisão duvidosa, mesmo para cartões de parede dupla que exijam bastante do equipamento. Com efeito, frequentemente, é necessário prender a amostra com força suficiente para esmagar o ondulado, caso contrário, a amostra pode escorregar e um valor mais alto deve ser obtido.

Para contarmos as limitações de ensaio de cartões triplo ou mesmo duplo, sugerimos o uso do nosso equipamento EM-80, com que maior gama de capacidade até 8.000 kPA, os modelos standard vão até 5.000 kPA.

Requisitos de um moderno equipamento

De modo a obter valores precisos e reprodutíveis, grandes exigências são feitas num moderno equipamento para determinação da resistência ao rebentamento. A membrana que vai fazer a medição deve ser cuidadosamente projetada em conformidade com as instruções da norma de ensaio, onde a rigidez da membrana em borracha é especificada com precisão e a desaeração do sistema de glicerina é descrito. No entanto, as características mais sensíveis são a força com que a amostra de ensaio é presa e o design das superfícies de fixação que seguram as amostras de ensaio.

Outras propriedades importantes que afetam o resultado do ensaio são a velocidade de rebentamento e as propriedades dinâmicas do sensor de pressão. Este último, no entanto, não é um problema, uma vez que os modernos equipamentos de rebentamento usam sensores eletrónicos. Se um equipamento rebentamento eletrónico moderno e um aparelho antigo com manómetro forem comparados, é evidente que os aparelhos equipados com um manómetro geralmente apresentam um valor de teste mais alto devido ao excesso dinâmico do manómetro. Se o manómetro apresentar esta falha, ela se torna evidente quando são testadas as qualidades rígidas, pois a elevação da pressão ocorre mais rapidamente. Consequentemente, é difícil revelar esta falha no manómetro ao realizar testes de comparação com um filtro de calibração de alumínio.

Conclusão

Em resumo, em primeiro lugar a resistência ao rebentamento do liner e do cartão canelado deve ser considerada como um parâmetro de resistência empírica, que é afetado por muitos fatores independentes, que muitas vezes atuam em direções diferentes e, portanto, fornecem apenas informações escassas sobre as propriedades físicas dos materiais componentes.

Por outro lado, verificamos que não há correlação verdadeira entre a resistência ao rebentamento e a resistência do BCT, mas a resistência ao rebentamento é entendida como uma medida da resistência geral de contenção da caixa. O ensaio de rebentamento de acordo com o princípio de Mullen, para ser usado em cartões triplo ou duplo com elevada resistência, necessitam de um equipamento de gama superior – de 8.000 kPA.

A resistência ao rebentamento do revestimento e do ondulado exige muito do equipamento de ensaio. Erros de exibição dinâmica são comuns em equipamentos de rebentamento mais antigos equipados com um manómetro mecânico. Este erro não é uma regra revelada na calibração com filme de alumínio, mas muitas vezes é aparente no teste comparativo de liners rígidos.

Mantenha-se informado e eleve a qualidade da sua produção com toda a energia que existe em você! Estamos aqui para o ajudar.